多次优化后的三通管夹具方案在大型线切割加工中的应用

随着制造业对精密加工需求的不断提升,三通管作为工业管道系统中的关键连接部件,其加工精度和效率直接影响整体设备的性能。在大型线切割加工过程中,夹具的设计与优化尤为关键。通过多次迭代优化,我们成功开发出一套高效、稳定的三通管夹具方案,显著提升了加工质量和生产效率。

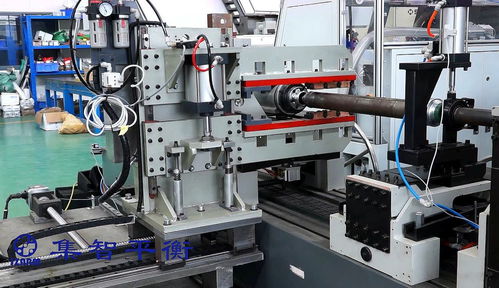

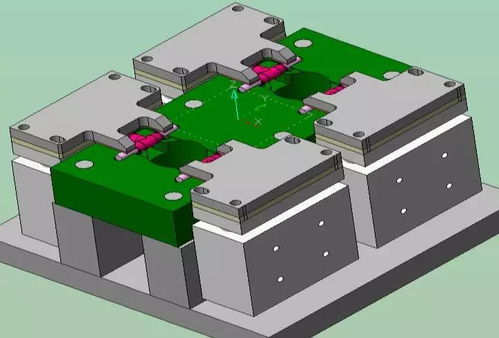

夹具的初始设计阶段,我们充分分析三通管的结构特点和加工难点。三通管具有复杂的空间几何形状,传统夹具往往难以实现稳固夹持,尤其在大型线切割中易出现振动或偏移,导致加工误差。为此,我们采用模块化设计理念,将夹具分为基座、定位块和夹紧机构三部分。基座通过高强度螺栓固定在机床工作台上,确保整体刚性;定位块则根据三通管的管径和角度进行定制,实现快速、精准的初始定位。

在第一次优化中,我们重点关注夹紧力的分布均匀性。通过有限元分析模拟加工过程中的受力情况,发现原有夹具在夹紧时易导致三通管局部变形。为此,我们引入了多点液压夹紧系统,将夹紧力均匀施加于管体的关键支撑点,有效减少了变形风险。同时,夹紧机构采用快换设计,便于操作人员快速调整以适应不同尺寸的三通管,大大缩短了换模时间。

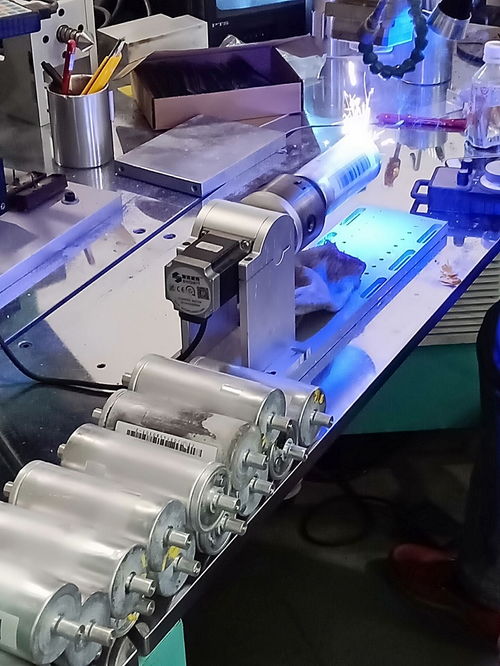

第二次优化针对线切割过程中的冷却液和切屑处理问题。大型线切割常伴随大量冷却液和金属碎屑,若夹具设计不当,易积累杂质影响加工精度。我们在夹具底部增设了排屑槽和导流孔,确保冷却液顺利流通并将切屑及时排出。夹具表面进行了防腐蚀处理,延长了使用寿命,适用于高强度连续加工环境。

经过多次实践验证,优化后的夹具方案在大型线切割加工中表现出色。以某大型液压系统三通管为例,加工精度提升至±0.02毫米,加工周期缩短了30%,且废品率显著降低。该方案不仅适用于标准三通管,还可通过调整模块适配异形管件,展现了高度的灵活性和通用性。

随着智能制造的推进,我们计划进一步集成传感器和自动化控制单元,实现夹具的实时监控与自适应调整。这将为三通管及其他复杂构件的高精度加工提供更可靠的解决方案,推动工业制造向更高水平发展。

如若转载,请注明出处:http://www.lydxmj.com/product/231.html

更新时间:2025-10-23 02:04:20